ANÁLISIS DE CAUSA DE FALLA

El análisis de causa de falla en materiales y componentes desempeña un papel crítico para garantizar la integridad estructural y prevenir nuevos incidentes en un amplio espectro de industrias y aplicaciones. A través de este tipo de evaluación, se busca entender y explicar las complejas interacciones entre los materiales y las condiciones de servicio que dieron lugar a la falla.

Al identificar las causas subyacentes, es posible actuar sobre el origen de las mismas, y de esta manera optimizar la selección de materiales y diseño de los componentes, y modificar cuando sea posible las condiciones de servicio, para garantizar el buen desempeño y la vida útil de productos y equipos.

Más de 40 años de trayectoria, y una vasta experiencia en análisis de fallas en todo tipo de materiales e industrias, junto con la aplicación de las técnicas de caracterización más avanzadas nos posicionan como uno de los principales laboratorios de materiales del país.

Con una sólida formación en ciencia de materiales nuestro equipo de ingenieros proporcionará una perspectiva clara y precisa para abordar los problemas y mejorar la calidad y confiabilidad de sus productos, y garantizar el buen desempeño de sus equipos.

- Evaluación de integridad de componentes en servicio, y en laboratorio.

- Ingeniería de soldadura, fallas en uniones soldadas, causas, recomendaciones.

- Cambios en el diseño por falla recurrente.

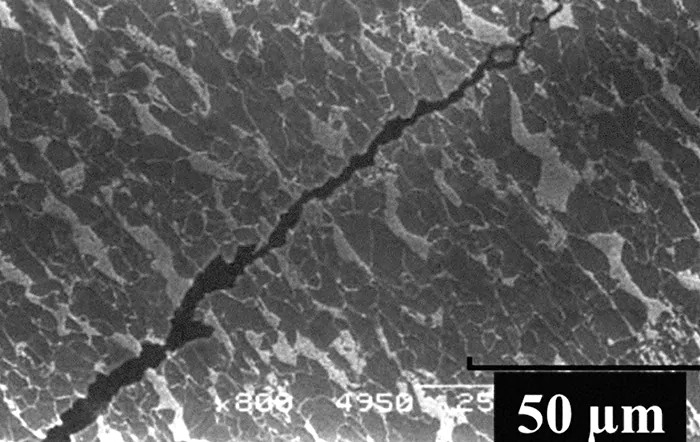

- Implementación de técnicas avanzadas como microscopía electrónica de barrido (SEM), espectroscopía de energía dispersiva de rayos X (EDS) y fractografía.

- Evaluación y recomendaciones para selección de materiales en función de las condiciones y solicitaciones en servicio.

- Revisión y contraste bibliográfico, con marco teórico para facilitar la comprensión del estudio.

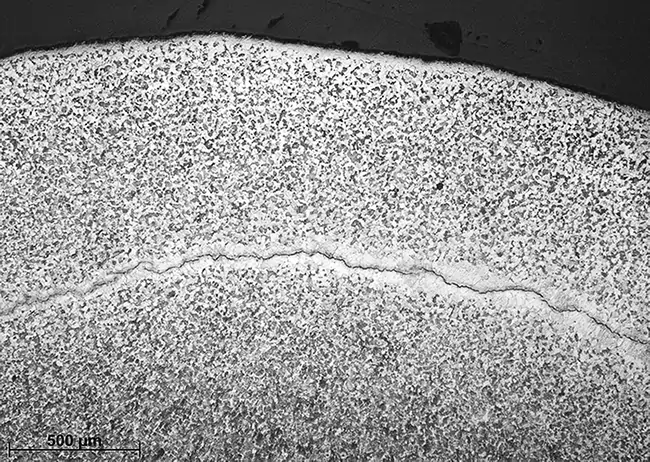

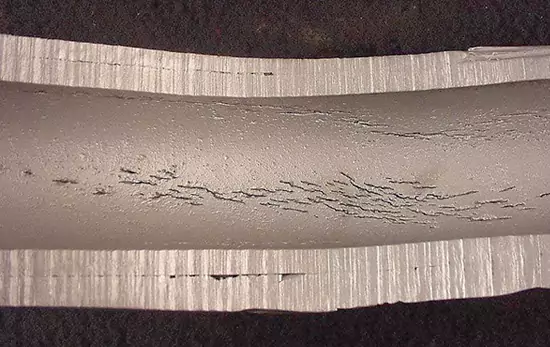

Fatiga

Fractura Frágil

Fractura Dúctil

Fractura Intergranular

Fractura Transgranular

Fragilización por Hidrógeno

Corrosión Fatiga

Corrosión Microbiológica

Corrosión en Rendijas

Corrosión por Par Galvánico

Corrosión por Picaduras

Corrosión Generalizada

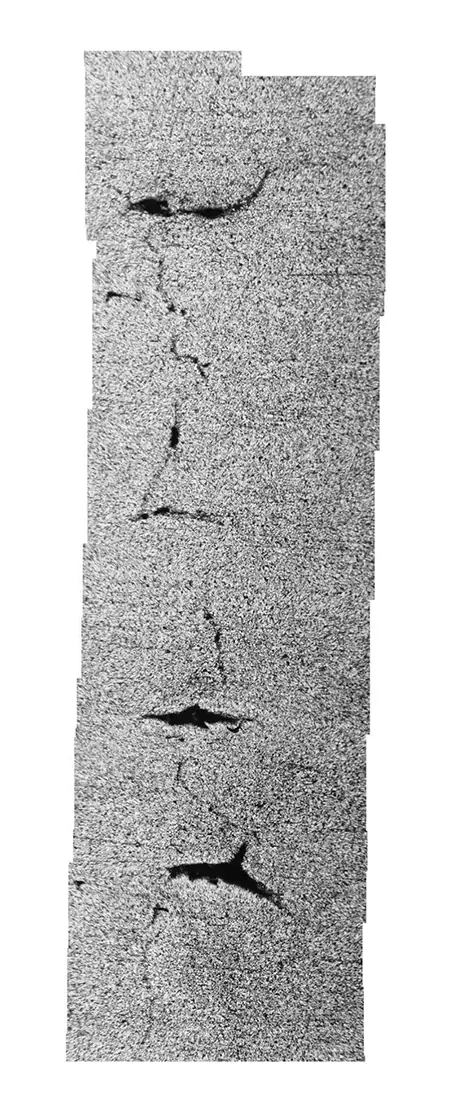

Agrietamiento por Corrosión bajo tensión (CBT)

Fisuración Inducida por Hidrógeno (HIC)

Fisuración Inducida por Hidrógeno orientada por tensiones (SOHIC)

Creep

Mecanismo de daño a alta temperatura